50万吨精密特种合金钢管生产项目

山东金宝诚50万吨精密特种合金钢管项目,用地面积97955平方米,总建筑面积71716.79平方米,生产车间占地面积71716.79平方米,容积率1.464,建筑密度73.21%,绿地率13.30%。主要建设内容为建设Φ180热轧生产线1条,Φ273热轧生产线1条,Φ89连轧管机组及Φ114 ASSEL 轧管生产线1条,精轧机组20套,并建设其生产车间、原料仓库、成品仓库等相关配套设施。项目建成后,可达到年产50万吨精密特种合金钢管的生产能力。

项目总投资41576.78万元,其中建筑工程费7514万元,设备购置费28000万元,安装工程费340万元,工程建设其他费用3638.02万元,基本预备费884.76万元,辅底流动资金1200万元。

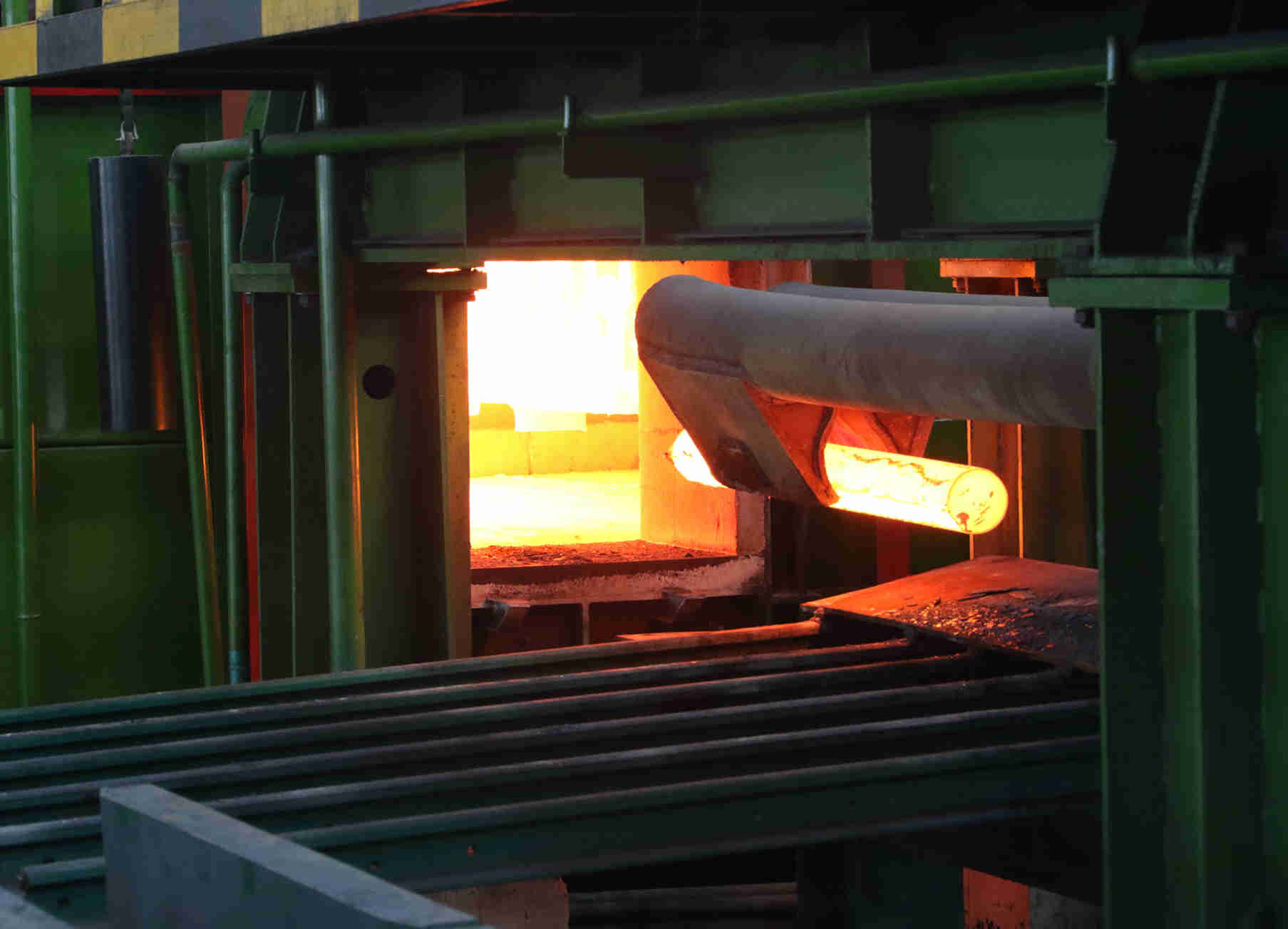

项目特点:一是项目购置的热轧机组和自动轧管机具有多品种快速更换规格的特点,能够实现钢管的柔性生产。其生产工艺结合了自动轧管机组的生产节奏快、适合生产薄壁管和三辊AsseL轧管机组产品精度高、更换规格灵活、调整方便、工具消耗低的优点,弥补了三辊AsseL轧管机组不能生产薄壁管的缺陷。用89MPM连轧机组生产Φ89以下合金钢管长度可达40米,技术达到国内较好水平。精轧毛细管生产线主要生产Φ8~25毫米的精密无缝钢管外径壁厚精度偏差可达到0.05mm以下,长度可达30米,技术达到国内较好水平。生产的产品具有精度高、性能稳定等特点,能够适应高钢级合金新材料的难于变形等特点。产品广泛应用于军工、船舶、高铁、大跨度桥梁、液压件、机械加工配件、电站、海上钻井平台、大型钢结构场馆、新型钢结构住宅等行业。

二是用环形加热炉代替斜底式加热炉,环形加热炉只有进料和出料两个炉门,炉体密闭性好外界冷空气不容易进入不像斜底式加热炉需要人工拨刚频繁打开炉门造成外界冷空气进入,热损失小。

三是用菌式穿孔机代替曼式穿孔机弥补了自动轧管机不能均壁的缺陷从而可以取消均整机,缩短工艺流程,减少管子温降,不需要二次加热达到节能降耗的目标,一台穿孔机配套布置一台自动轧管机一台三辊AsseL轧管机使这套机组既能生产薄壁管也能生产厚壁管产品规格从壁厚上实现了覆盖,原本两条生产线才能覆盖的规格现有工艺一条生产线就可以覆盖。

本项目的建设符合国家产业政策,可快速推进公司产品新旧动能转换及当地工业发展,具有显著的经济、社会效益。